Как лучше решить? Как лучше решить?, Очень точно засинхронизировать частотники |

|

|

|

Гость_colonel_Shepard_*

|

3.3.2009, 10:26 3.3.2009, 10:26

|

Guest Forum

|

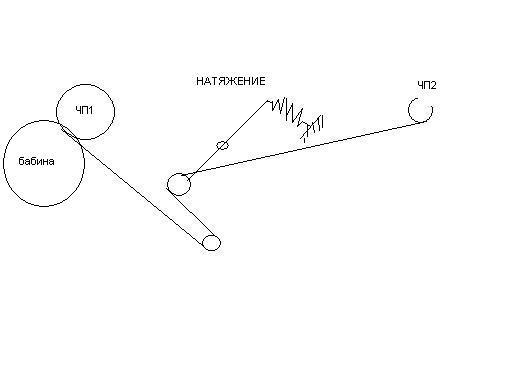

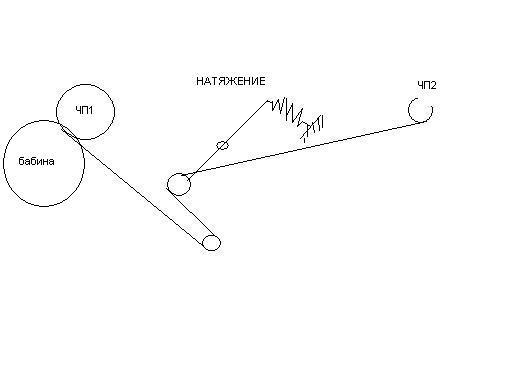

Добрый день. Ситуация: Нужно очень быстро (до 10 секунд) и очень точно разогнать два частотника, и поддерживать очень точно натяжение ленты.  ЧП1. Бабина с бумагой. Бумага тонкая, и очень легко рвётся. ЧП2. протяжка бымаги. Натяжение полотна контролируется токовым датчиком. Натяжение нужно установить постоянным. Собственно дилемма: на чём можно это реализовать? У данфоса есть модуль синкпос, но может ли он поддерживать корректировку по показаниям аналогового датчика? У шнайдера есть куча плат обработки сигналов с энкодеров на 61-71 альтивары, но ничего подобного синкпосу я не нашёл. У дельты есть серия VFD-VE, очень вкусная по цене, но ничего похожего я тоже не нашёл... Если же делать управление на базе ПЛК, то у каких частотников дела обстоят лучше с точки зрения скорости работы по модбасу и по аналоговым входам?

|

|

|

|

|

|

|

|

3.3.2009, 12:29 3.3.2009, 12:29

|

Группа: Участники форума

Сообщений: 682

Регистрация: 1.11.2008

Из: СПб

Пользователь №: 24811

|

У Данфосс есть не только SynPos но и Center Winder (MCO352).

На крайний случай их можно попробовать совместить...

Сообщение отредактировал gansales - 3.3.2009, 12:30

|

|

|

|

|

|

|

|

3.3.2009, 14:22 3.3.2009, 14:22

|

Группа: Участники форума

Сообщений: 1153

Регистрация: 14.2.2008

Пользователь №: 15568

|

KEB Combivert, с инкодерами на двигателях - там это функция (синхронизация валов) заложена в привод, только мы еще не пробовали - лежат пока на складе

|

|

|

|

|

|

|

Гость_colonel_Shepard_*

|

3.3.2009, 17:01 3.3.2009, 17:01

|

Guest Forum

|

У меня передаточные числа на валах, и двигателя абсолютно разные.

Плюс - нужно учитывать натяжение полотна по сигналу 4-20.

Тут по моему даже данфосовский синкпос не помошник???

|

|

|

|

|

|

|

|

3.3.2009, 18:30 3.3.2009, 18:30

|

Группа: Участники форума

Сообщений: 1153

Регистрация: 14.2.2008

Пользователь №: 15568

|

По моему это классическая задача поддержания постоянного усилия натяжения.

У нас есть подобная шняга мелкая для перемотки рулонов с этикеткой, там двигатель подающего барабана вообще крутиться в противоположную сторону без нагрузки, а нормальном режиме выполняет роль тормоза. На пружинном ролике стоит потенциометр, выдающий сигнал пропорционально усилию, и он с помощью несложной электроники обеспечивает натяжение......(движки пост. тока)

Как это реализоватьпри помощи двух типовых частотников - честно говоря сразу в голову не приходит - сложно получается

Жесткая синхронизация тут не катит. Диаметр рулона меняется, и момент и скорость подающего вала тоже должны меняться

|

|

|

|

|

|

|

Гость_colonel_Shepard_*

|

3.3.2009, 19:56 3.3.2009, 19:56

|

Guest Forum

|

Частотник размотки стоит на прижимном ролике, и разница в диаметре барабана значения не имеет.

|

|

|

|

|

|

|

Гость_Slavik_*

|

3.3.2009, 20:31 3.3.2009, 20:31

|

Guest Forum

|

Я бы попробовал сделать это на ATV31 и SMH2010. Должно получиться. Хотя, многое зависит от механики.

Вообще, магнитофон напомнило. В нём, если кто помнит, натяжение ленты реализовывалось фрикционами. В данном случае это разве не применимо?

|

|

|

|

|

|

|

|

3.3.2009, 21:49 3.3.2009, 21:49

|

Группа: Участники форума

Сообщений: 268

Регистрация: 5.9.2007

Пользователь №: 11086

|

Вариант решения задачи (взято из каталога на серию Fuji VG7). Отличие от сабжа лишь в отсутствии барабана winding-up. ЧП2 - это Master. ЧП1- это winding-off machine

|

|

|

|

|

|

|

|

3.3.2009, 22:18 3.3.2009, 22:18

|

Группа: Участники форума

Сообщений: 268

Регистрация: 5.9.2007

Пользователь №: 11086

|

Есть и более экономичный вариант. В новых сериях Fuji (FRENIC-Multi и FRENIC-MEGA) добавлен специальный ПИД-регулятор для систем натяжения. Отличается от обычного в том, что регулируемой величиной является не само задание скорости, а отклонение скорости от заданного значения. Т.е. при включении этого ПИД-регулятора частотник использует два задания, задание скорости и задание натяжения. На картинке приведена блок схема из инструкции. Она дана для системы с прижимным роликом до барабана (на рисунке не показан), однако для системы с роликом после барабана принцип работы аналогичен.  winding_PID.JPG

winding_PID.JPG ( 56,76 килобайт )

Кол-во скачиваний: 93Для сабжа решение выглядит следующим образом: Подается общее задание скорости на ЧП1 и ЧП2 с учетом передаточного коэффициента, при котором двигатели вращались бы синхронно для какого то промежуточного диаметра между максимальным и минимальным. На ЧП2 подается только задание скорости. На ЧП1 подается то же задание скорости (пропорциональное) и задание ОС натяжения 4-20 мА. Таким образом ЧП1 будет в первую очередь отрабатывать заданное натяжение (при этом скорость конечно может отличаться от заданной). Прелесть такого регулятора в том, что при изменении общей скорости ленты ЧП1 мгновенно отрабатывает это изменение (задание меняется для обоих приводов), а ПИД-регулятор отрабатывает натяжение и изменение диаметра. Для наилучшей динамики и точности естественно желательны энкодеры для мгновенной отработки скорости. Но в принципе можно обойтись и без них (ПИД-регулятор у ЧП1 будет при этом отрабатывать дополнительно и погрешность в отработке задания скорости).

Сообщение отредактировал fuel - 3.3.2009, 22:29

|

|

|

|

|

|

|

|

4.3.2009, 3:57 4.3.2009, 3:57

|

Группа: Участники форума

Сообщений: 857

Регистрация: 27.4.2008

Пользователь №: 18181

|

Прочитал все, что тут написали про регулирование натяжения... Натяжение - это усилие (момент), а все говорят о каких-то регуляторах скорости, заданиях скорости и ни разу никто о регулировании момента не заикнулся... Пусть преобразователь частоты ПЧ1 управляет приводным двигателем, а ПЧ2 - тормозным. ПЧ1 должен регулировать скорость намотки, ПЧ2 - натяжение. ПЧ2 должен создавать усилие, направленное в сторону, противоположную вращению. ПЧ1 создает усилие такое, которое необходимо для того, чтобы преодолеть усилие натяжения (собственно это стандартная задача привода - компенсировать момент сопротивления). Таким образом задание скорости в условно положительном направлении и задание усилия в противоположном направлении не являются взаимно противоречивыми. При этом задача натяжения решается. Цитата(Pzotov @ 3.3.2009, 21:30) [snapback]359418[/snapback] По моему это классическая задача поддержания постоянного усилия натяжения.

У нас есть подобная шняга мелкая для перемотки рулонов с этикеткой, там двигатель подающего барабана вообще крутиться в противоположную сторону без нагрузки, а нормальном режиме выполняет роль тормоза. На пружинном ролике стоит потенциометр, выдающий сигнал пропорционально усилию, и он с помощью несложной электроники обеспечивает натяжение......(движки пост. тока)

Как это реализоватьпри помощи двух типовых частотников - честно говоря сразу в голову не приходит - сложно получается

Жесткая синхронизация тут не катит. Диаметр рулона меняется, и момент и скорость подающего вала тоже должны меняться Вы описали именно ту систему, но немного неправильно. Вам нужно понять, что значит регулировать момент. Например, создать момент 100 Н*м - это не значит, что привод будет крутиться именно в сторону момента (тормоз не раскручивает барабан в противоположную сторону, он его просто тормозит). Самое главное, чтобы ПЧ2 не работал без ПЧ1, иначе будет именно так, как Вы написали про вращение в противоположную сторону.

|

|

|

|

|

|

|

Гость_colonel_Shepard_*

|

4.3.2009, 5:39 4.3.2009, 5:39

|

Guest Forum

|

Цитата Я бы попробовал сделать это на ATV31 и SMH2010. Должно получиться. Хотя, многое зависит от механики.

Вообще, магнитофон напомнило. В нём, если кто помнит, натяжение ленты реализовывалось фрикционами. В данном случае это разве не применимо? 2010 не хватит производительности процессора и частоты опроса аналоговых входов. Я сделал это на овене 154 и 31 альтиваре. И з.....я с этим овеном... Сейчас думаю как сделать лучше: та же схема на фаствеле, или же реализовать натяжение на самих частотниках. Ну и смотрю в сторону поставить вместо 31 альтивара дельту серии VFD-VE, и организовать управление по модбасу. 31 альтивар медленно работает по модбасу, а по токовому сигналу как то....... Ну и у этой дельты есть встроенный контур позиционирования, обработка данных с энкодера, можно было бы его использовать... З.Ы.: я демал 71 альтивар, но ничего подобного данфосовскому синкпосу я у шнайдера так и не нашёл( Цитата Для сабжа решение выглядит следующим образом:

Подается общее задание скорости на ЧП1 и ЧП2 с учетом передаточного коэффициента, при котором двигатели вращались бы синхронно для какого то промежуточного диаметра между максимальным и минимальным.

На ЧП2 подается только задание скорости.

На ЧП1 подается то же задание скорости (пропорциональное) и задание ОС натяжения 4-20 мА.

Таким образом ЧП1 будет в первую очередь отрабатывать заданное натяжение (при этом скорость конечно может отличаться от заданной).

Прелесть такого регулятора в том, что при изменении общей скорости ленты ЧП1 мгновенно отрабатывает это изменение (задание меняется для обоих приводов), а ПИД-регулятор отрабатывает натяжение и изменение диаметра. Кажется ОНО))) Цитата Для наилучшей динамики и точности естественно желательны энкодеры для мгновенной отработки скорости. Но в принципе можно обойтись и без них (ПИД-регулятор у ЧП1 будет при этом отрабатывать дополнительно и погрешность в отработке задания скорости). Без энкодеров на разгоне будем рвать ленту. Тут они нужны без вариантов. Цитата ПЧ2 должен создавать усилие, направленное в сторону, противоположную вращению. Нет. Барабан нужно раскручивать в ту же сторону. Если снизить скорость подающего барабана, то лента порвётся. Так что задача упрощается до поддержания одинаковой скорости ЧП с коррекцией по датчику и с учётом что передаточные числа не одинаковы

|

|

|

|

|

|

|

|

4.3.2009, 9:28 4.3.2009, 9:28

|

Группа: Участники форума

Сообщений: 47

Регистрация: 27.7.2007

Из: Petroskoi, Karjala

Пользователь №: 10304

|

Так. Что-то я не совсем догоняю, что нужно.

Либо

А. РАЗОГНАТЬ с постоянным натяжением и дальше это натяжение поддерживать ( ну или менять по какому-либо закону )

Б. Разогнать абы как, лишь бы полотно не порвалась, а дальше мотать с натяжением.

Задача А решается только с помощью ведения по положению ( при высоких скоростях )

Задачу Б можно решить способами, описанными выше ( выход регулятор натяжения как добавка к заданию скорости )

Хорошо бы еще знать диапазон регулировки скоростей и насколько тянется материал.

|

|

|

|

|

|

|

Гость_colonel_Shepard_*

|

4.3.2009, 9:41 4.3.2009, 9:41

|

Guest Forum

|

Задача Б. При задаче А мы не сможем разогнать его быстро.

Диапазон регулирования скоростей - от 0 оборотов, до 50Гц на протяжке (где-то 40 на размотке)

Материал тянется очень плохо. Небольшая трещина на боковине бумаги, и при серьёзном натяжении она рвётся.

|

|

|

|

|

|

|

|

4.3.2009, 10:07 4.3.2009, 10:07

|

Группа: Участники форума

Сообщений: 268

Регистрация: 5.9.2007

Пользователь №: 11086

|

Цитата(Yougi @ 4.3.2009, 11:28) [snapback]359674[/snapback] Задача А решается только с помощью ведения по положению ( при высоких скоростях ) Что значит ведение по положению, передаточное число ведь меняется при изменении диаметра барабана? Как при этом используется сигнал с датчика натяжения?

|

|

|

|

|

|

|

Гость_colonel_Shepard_*

|

4.3.2009, 10:50 4.3.2009, 10:50

|

Guest Forum

|

Цитата Что значит ведение по положению, передаточное число ведь меняется при изменении диаметра барабана? Не меняется. Частотник размотки крутит прижимной ролик а не сам барабан

|

|

|

|

|

|

|

|

4.3.2009, 11:41 4.3.2009, 11:41

|

Группа: Участники форума

Сообщений: 268

Регистрация: 5.9.2007

Пользователь №: 11086

|

Цитата(colonel_Shepard @ 4.3.2009, 12:50) [snapback]359711[/snapback] Не меняется. Частотник размотки крутит прижимной ролик а не сам барабан Ну у прижимного ролика то понятно, что не меняется а у барабана диаметр ведь меняется. Т.е. отношение частоты вращения прижимного ролика к частоте вращения барабана не постоянно и изменяется с изменением диаметра барабана.

Сообщение отредактировал fuel - 4.3.2009, 11:44

|

|

|

|

|

|

|

|

4.3.2009, 13:40 4.3.2009, 13:40

|

Группа: Участники форума

Сообщений: 1153

Регистрация: 14.2.2008

Пользователь №: 15568

|

Цитата Вы описали именно ту систему, но немного неправильно. Вам нужно понять, что значит регулировать момент. Например, создать момент 100 Н*м - это не значит, что привод будет крутиться именно в сторону момента (тормоз не раскручивает барабан в противоположную сторону, он его просто тормозит). Самое главное, чтобы ПЧ2 не работал без ПЧ1, иначе будет именно так, как Вы написали про вращение в противоположную сторону Я прекрасно знаю как регулировать момент, и еще, усилие натяжения и момент торможения строго говоря не одно и тоже. Как тут правильно заметили, скорость прижимного ролика подачи будет меняться в зависимости от диаметра подающего барабана, следовательно и момент сопротивления тоже, при постоянном усилии. Двигатель может работать в режиме тормоза, как при обратном направлении вращения, так и в прямом, но с меньшим заданием скорости (тогда он будет в генераторном режиме), естественно при ограничении момента на валу.

|

|

|

|

|

|

|

|

4.3.2009, 16:05 4.3.2009, 16:05

|

Группа: Участники форума

Сообщений: 428

Регистрация: 27.2.2005

Пользователь №: 493

|

Посмотрите Vacon серия NXP там по моему даже решение для типографий есть!!!!

|

|

|

|

|

|

|

|

4.3.2009, 17:12 4.3.2009, 17:12

|

Группа: Участники форума

Сообщений: 236

Регистрация: 15.4.2007

Пользователь №: 7155

|

ЧП размотки, как я понял, это ЧП1, управлять через аналоговый вход от переменного резистора, ручка которого присоединена к рычагу натяжения. Необходимо только опытным путем подобрать время разгона и замедления, а также частоту. Теперь, какую бы частоту протяжки мы не устанавливали на ЧП2, ЧП1 будет его догонять (подстраиваться), что бы уравновесить натяжение.

|

|

|

|

|

|

|

|

4.3.2009, 21:49 4.3.2009, 21:49

|

Группа: Участники форума

Сообщений: 857

Регистрация: 27.4.2008

Пользователь №: 18181

|

Цитата(colonel_Shepard @ 4.3.2009, 8:39) [snapback]359645[/snapback] Нет. Барабан нужно раскручивать в ту же сторону. Если снизить скорость подающего барабана, то лента порвётся. Не порвется, ибо подающий привод регулирует момент торможения. Момент торможения не должен превышать усилия разрыва ленты. Для этого достаточно сформировать соответствующее задание на момент. Правда, есть одно "но". Его описал Pzotov: Цитата(Pzotov @ 4.3.2009, 16:40) [snapback]359811[/snapback] Я прекрасно знаю как регулировать момент, и еще, усилие натяжения и момент торможения строго говоря не одно и тоже. Как тут правильно заметили, скорость прижимного ролика подачи будет меняться в зависимости от диаметра подающего барабана, следовательно и момент сопротивления тоже, при постоянном усилии.

Двигатель может работать в режиме тормоза, как при обратном направлении вращения, так и в прямом, но с меньшим заданием скорости

(тогда он будет в генераторном режиме), естественно при ограничении момента на валу. Актуальность проблемы зависит от двух факторов: - насколько сильно меняется диаметр намотки подающего барабана в процессе перемотки. - насколько велика разница между усилием разрыва ленты и минимальным усилием (натяжением), которое нужно создавать для нормальной работы системы.

|

|

|

|

|

|

|

Гость_Wasiliy_*

|

5.3.2009, 7:55 5.3.2009, 7:55

|

Guest Forum

|

У АВВ ACS800 есть решение данного вопроса проктически в полном обьёме. Соединяешь 2 привода по оптике, как ведущий ведомый. Количество ведомых ограничено лишь характеристиками плат оптического расширения.  Ведущий_ведомый.JPG

Ведущий_ведомый.JPG ( 589,8 килобайт )

Кол-во скачиваний: 67И далее регулируй натяжение полотна ПИД регулятором. Используеш датчик натяжения с выходом 4-20мА, програмно задаёшь необходимый уровень и поехоли.  Натяжение_полотна.JPG

Натяжение_полотна.JPG ( 399,11 килобайт )

Кол-во скачиваний: 72Но как всегда есть но. Нужно рассматривать, как всегда конкретную систему, с её кокретными маховыми массоми (момент инерции ещё ни кто не отменял) и инжиниринг програмирования преобразователей должен быть на професиональном уровне. И ещё, если честно по отдельности системы работают точно "Ведущий-ведомый" на вагоноопрокидователе с жесткой сцепкой, а регулеровка натяжения на конвеере. Соединение систем вместе на практике не проверял.

|

|

|

|

|

|

|

|

5.3.2009, 8:49 5.3.2009, 8:49

|

Группа: Участники форума

Сообщений: 67

Регистрация: 23.5.2008

Пользователь №: 19012

|

задача для приводников, достаточно тиипичная, я бы рекомендовал всё таки обратиться к тем, кто уже решал подобную задачу... я знаю, что у данфосс есть, в том числе и в России. Мы делали намотку в режиме поддержания момента без обратной связи по моменту. Рабочий цикл ~10сек, цель - плотный рулон, но материал не рвать... при этом толщина материала разная. Энкодер нужен по любому...

Прикрепленные файлы

speed2.exe

speed2.exe ( 393,35 килобайт )

Кол-во скачиваний: 44

|

|

|

|

|

|

|

|

5.3.2009, 9:37 5.3.2009, 9:37

|

Группа: Участники форума

Сообщений: 47

Регистрация: 27.7.2007

Из: Petroskoi, Karjala

Пользователь №: 10304

|

Цитата Не порвется, ибо подающий привод регулирует момент торможения. Момент торможения не должен превышать усилия разрыва ленты. Для этого достаточно сформировать соответствующее задание на момент Вы чего, коллеги? Изначально речь шла о ТОНКОЙ бумаге, то есть моменты там не будут выше единиц ньютонов, а двигатель такого не наработает. Тут что-то типа муфты надо, скорее всего... И подтягивать ее пневмосигналом с регулятора, а на регулятор давать сигнал с датчика натяжения. Кстати, тут все активно советуют некие готовые решения - ни у кого не завалялось матмодели системы с дансером, типа как на картинке, помещенной коллегой fuel. Со своей стороны могу поделиться собственными скромными штудиями на эту тему.

|

|

|

|

|

|

|

Гость_Wasiliy_*

|

5.3.2009, 10:32 5.3.2009, 10:32

|

Guest Forum

|

Задача стояла: Цитата Нужно очень быстро (до 10 секунд) и очень точно разогнать два частотника, и поддерживать очень точно натяжение ленты.

ЧП1. Бабина с бумагой. Бумага тонкая, и очень легко рвётся.

ЧП2. протяжка бымаги.

Натяжение полотна контролируется токовым датчиком.

Натяжение нужно установить постоянным. В указаной мною схеме в предыдущем посте, существует датчик аналоговый натяжения. А что косается аналогового входа: Периоды обновления в стандартной прикладной программе АВХ - 6мс. А что косается SemiconductorЦитата Рабочий цикл ~10сек, цель - плотный рулон, но материал не рвать... при этом толщина материала разная. Энкодер нужен по любому... и предложенному скриншоту. Энкодером вы контролируете позеционирование вал на котором тот установлен, но между собой частотники вы как будете связовать???? Я думою, что представленая картинка реально управляется как минемум с контралёра. А я предлагаю обойтись без него. А вот правельная настройка ПИД ребят похоже насторажевает(возможно это моё субьективное мнение)

|

|

|

|

|

|

|

|

5.3.2009, 11:44 5.3.2009, 11:44

|

Группа: Участники форума

Сообщений: 67

Регистрация: 23.5.2008

Пользователь №: 19012

|

если нада связать частотники, то, согласен, нужен котроллёр... А вопрос реализации уже за исполнителем, либо брать тот же SyncPos от Данфосс (на картинке так) - его настроит любой сервис инженер по ПЧ, либо ставить внешний контроллер, брать программера и писать SyncPos cамим. Что про настройку ПИДа, то при регулировании момента более трудоемкая, чем при регулировании скорости...

время реакции VLT FC302 <2mc; разрешение аналогового входа 10бит + знак;

|

|

|

|

|

|

|

|

5.3.2009, 12:08 5.3.2009, 12:08

|

Группа: Участники форума

Сообщений: 682

Регистрация: 1.11.2008

Из: СПб

Пользователь №: 24811

|

Цитата(Semiconductor @ 5.3.2009, 11:44) [snapback]360280[/snapback] если нада связать частотники, то, согласен, нужен котроллёр... А вопрос реализации уже за исполнителем, либо брать тот же SyncPos от Данфосс (на картинке так) - его настроит любой сервис инженер по ПЧ, либо ставить внешний контроллер, брать программера и писать SyncPos cамим. Что про настройку ПИДа, то при регулировании момента более трудоемкая, чем при регулировании скорости...

время реакции VLT FC302 <2mc; разрешение аналогового входа 10бит + знак; Не путайте, задача SyncPos - жёстко связать скорости или положения валов ЭД при различных режимах. Здесь типовая задача натяжения-поддержания линейной скорости рулона, для этого в Данфоссе используется Center Winder option (MCO352)... Алгоритм как у того-же АВВ ACS800 от Wasiliy (см. 21 пост)или Fuji от fuel (cм. 9 пост)... Датчик натяжения - ОБЯЗАТЕЛЬНО вне зависимости от используемого оборудования!

Сообщение отредактировал gansales - 5.3.2009, 12:21

|

|

|

|

|

|

|

Гость_Wasiliy_*

|

5.3.2009, 12:11 5.3.2009, 12:11

|

Guest Forum

|

Semiconductor Извеняюсь если обидел чем. Но я о том и говорю. Довайте рассмотрим стоимость проекта (обстрактно конечно). Существует два варианта с энкодером и без. 1. С энкодером: Все привода для работы с энкодером требуют установки дополнительной опции (платы для считывание данных с энкодера)+стоимость самого энкодера (а если вы еще берёти из дорогих с высокой точностью позиционирования, или из дешовых но остаётся вопрос надёжности, или ставете двигатель со встроеным энкодером и тоже не из дешовых)+контроллер, если привод неумеет контролировать соседа. 2.Без энкодера: (в описаном АВВ) Установка модулей для работы с оптикой, ну и пожалуй всё из материальных затрат. Ну конечно и тот и другой случай включает в себя затраты на сам частотник. А что косается работы частотников Указаных выше частотников ACS800 серии от АВВ то они тоже умеют работать с энкодерами и бортовой контроллер умеет контролировать соседа.

Подведу небольшой итог: С моей точки зрения использование энкодеров целесообразней как раз, ну например на сушильной машине. Потому как должно быть учтено много факторов, такие как маховые массы, удлинение полотна, изменение температуры полотна и т.д. и т.п. Вот как раз там без энкодера и необойтись. Прошу конечно прощение за небольшое словоблудие.

|

|

|

|

|

|

|

|

5.3.2009, 12:15 5.3.2009, 12:15

|

Группа: Участники форума

Сообщений: 682

Регистрация: 1.11.2008

Из: СПб

Пользователь №: 24811

|

Цитата(Semiconductor @ 5.3.2009, 8:49) [snapback]360197[/snapback] задача для приводников, достаточно тиипичная, я бы рекомендовал всё таки обратиться к тем, кто уже решал подобную задачу... я знаю, что у данфосс есть, в том числе и в России. Мы делали намотку в режиме поддержания момента без обратной связи по моменту. Рабочий цикл ~10сек, цель - плотный рулон, но материал не рвать... при этом толщина материала разная. Энкодер нужен по любому...

speed2.exe ( 393,35 килобайт ) Здесь показана типовая задача синхронизации скоростей валов для вытягивания пластиковой плёнки (алгоритм обратный БумМашине). Т.е. скорость каждого последующего вала на дельту отличается от предыдущего.. Немного другая задача...

|

|

|

|

|

|

|

|

5.3.2009, 12:37 5.3.2009, 12:37

|

Группа: Участники форума

Сообщений: 268

Регистрация: 5.9.2007

Пользователь №: 11086

|

Цитата(gansales @ 5.3.2009, 14:08) [snapback]360296[/snapback] Не путайте, задача SyncPos - жёстко связать скорости или положения валов ЭД при различных режимах. Здесь типовая задача натяжения-поддержания линейной скорости рулона, для этого в Данфоссе используется Center Winder option (MCO352)... Алгоритм как у того-же АВВ ACS800 от Wasiliy (см. 21 пост)или Fuji от fuel (cм. 9 пост)...

Датчик натяжения - ОБЯЗАТЕЛЬНО вне зависимости от используемого оборудования! +1

|

|

|

|

|

|

|

Гость_colonel_Shepard_*

|

5.3.2009, 12:55 5.3.2009, 12:55

|

Guest Forum

|

Прижимной ролик прижимается напрямую к барабану, так что коэффициент по оборотам между частотников менятся не будет. Цитата Но как всегда есть но. Нужно рассматривать, как всегда конкретную систему, с её кокретными маховыми массоми (момент инерции ещё ни кто не отменял) и инжиниринг програмирования преобразователей должен быть на професиональном уровне. И ещё, если честно по отдельности системы работают точно "Ведущий-ведомый" на вагоноопрокидователе с жесткой сцепкой, а регулеровка натяжения на конвеере. Соединение систем вместе на практике не проверял. Вторая схема как есть - моя. НО как соединить это на практике - не хотелось бы впухнуть на пусконаладке. Цитата задача для приводников, достаточно тиипичная, я бы рекомендовал всё таки обратиться к тем, кто уже решал подобную задачу... я знаю, что у данфосс есть, в том числе и в России. Мы делали намотку в режиме поддержания момента без обратной связи по моменту. Рабочий цикл ~10сек, цель - плотный рулон, но материал не рвать... при этом толщина материала разная. Энкодер нужен по любому... Я видел демонстрационный ролик данфоса, сам учился на курсах данфоса, но в роликах данфоса нигде не видел корректировки по аналоговым датчикам. Цитата Изначально речь шла о ТОНКОЙ бумаге, то есть моменты там не будут выше единиц ньютонов, а двигатель такого не наработает. Тут что-то типа муфты надо, скорее всего... И подтягивать ее пневмосигналом с регулятора, а на регулятор давать сигнал с датчика натяжения. Если жёстко разогнать, а потом натягивать - система будет работать вполне. Цитата если нада связать частотники, то, согласен, нужен котроллёр... А вопрос реализации уже за исполнителем, либо брать тот же SyncPos от Данфосс (на картинке так) - его настроит любой сервис инженер по ПЧ, либо ставить внешний контроллер, брать программера и писать SyncPos cамим. Что про настройку ПИДа, то при регулировании момента более трудоемкая, чем при регулировании скорости... Сервис инженер по ПЧ Данфосс у нас в открытую говорит что он синкпос видел один раз в жизни. Сейчас сделали систему на базе ПЛК Овен 154, как следует с ним не.....сь, поставили вместо второго двигателя вариатор, и ищем энкодеры. Идея управления вторым частотником с пид регулятора от датчика натяжения была не самой лучшей. Эту систему мы таки заставим работать, НО сейчас встаёт вопрос на следующую систему. Я могу сделать ту же самую систему на ПЧ дельта серии VFD-VE, скорость работы и точность у них заметно выше чем у 31 альтивара, либо перенести синхронизацию на частотники. И сейчас я пытаюсь выяснить на каких ПЧ можно это сделать, с поправкой на финансы. Ну и как это сделать лучше.

|

|

|

|

|

|

1 чел. читают эту тему (гостей: 1, скрытых пользователей: 0)

Пользователей: 0

|

|

Реклама

ООО «Арктика групп» ИНН: 7713634274

ООО «УНИСПЛИТ» ИНН: 6453155081 erid:2Vtzqx6MLPt

Последние сообщения Форума

|

3.3.2009, 10:26

3.3.2009, 10:26